プレス加工のなかでも、特に難易度が高いのが「増肉加工」です。しかしこの増肉加工を局所的に実施することで、溶接ナットから増肉バーリング加工という工法転換も可能になり、部品点数や工程削減によるコストダウンだけでなく、強度向上も見込めることができます。当社では独自のプレス・鍛造金型の設計・製作技術により、この増肉バーリング加工を実現し、国内大手メーカーの設計エンジニアの方々からも注目を集めています。

ここでは、増肉加工の概要やメリットから、増肉バーリング加工について、溶接ナットから増肉バーリング加工に置き換えを行った技術提案事例、そして実際に増肉加工を行った事例まで、まとめてご紹介いたします。

プレス加工とは、材料を専用の加工機でプレスすることで、製品を成型する加工方法です。

プレス加工をするには、専用の加工機だけでは生産ができず、事前に対になったプレス金型を用意する必要があります。上下に分かれた型の間に材料をセットし、プレスすることで製品を成型します。

プレス加工には、せん断、絞り、曲げ、冷間鍛造など、様々な種類があります。

>>プレス加工の種類とその特徴について解説!加工方法と金型、それぞれの種類についてご紹介!

そのようなプレス加工の中で、増肉加工は、板厚よりもプレス加工後の板厚が厚くなるように、局所的に肉を他場所から流してくる、一体成形を実現する加工方法です。

増肉加工のメリットは主に下記の通りです。

金属が熱されて行う熱間鍛造でも行われる増肉加工ですが、冷間鍛造では常温のため、金属は硬く、成形には大きな圧力が必要となります。そのため肉流れが起きづらく、冷間鍛造における増肉加工は非常に難易度が高くなります。

バーリング加工とは、板金加工において穴をあけた際に穴の周囲にフランジをつけて高さをつける加工方法です。この板厚よりも穴周囲を高くすることで、本来はナットが必要な個所に対して板金自体にタップを施すことができ、部品点数レスと同時に工数レスを実現することができます。

このバーリング加工を、プレス加工で増肉加工によって実現した加工方法が、増肉バーリング加工です。そもそもの増肉加工自体も困難ですが、タップ加工ができるほど局所的に板厚を厚くして溶接ナット代わりにするのは、さらに難易度が高くなります。

しかし当社では独自のプレス・鍛造金型の設計・製作技術により、この増肉バーリング加工を実現し、国内大手メーカーの設計エンジニアの方々からも注目を集めています。

続いて、実際に当社で製作した、溶接ナットから増肉バーリング加工に工法転換した技術提案事例をご紹介いたします。

従来は写真のようにナット溶接にて他部品との接合部を製作していました。しかし溶接ナットでは、ナットと部材との2部品が必要になり、また溶接工程も必要となるため、どうしてもコストが高くなっていました。また現在は鉄材のためアルミ材にして軽量化しつつ、強度的にも向上したいとのことで、お客様からご相談をいただき、当社からご提案をいたしました。

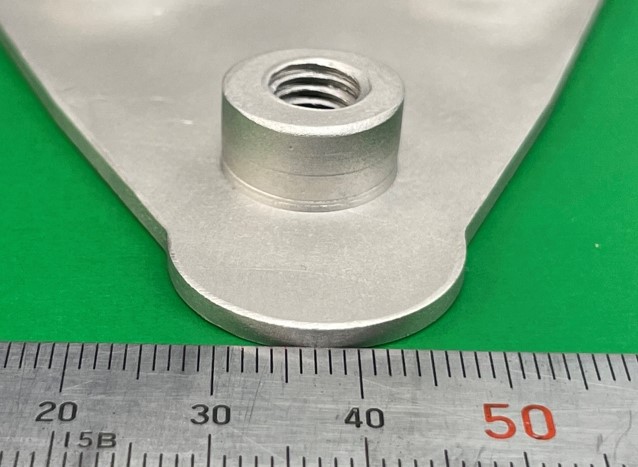

こちらが実際に当社で製作した増肉バーリング加工のアルミ材サンプル事例です。非常に綺麗な品質精度で、一見するとプレス加工で増肉したのかわからないほどのクオリティで増肉加工をすることができました。

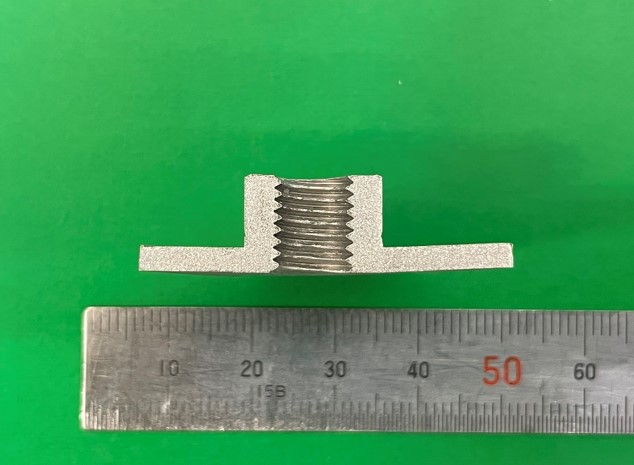

こちらが断面図です。溶接レスで増肉バーリング加工が施されている様子が確認いただけます。この増肉バーリング加工により部品が一体成形されたため、溶接ナットが不要になり、部品点数を削減することができます。また溶接工程も短縮することができるため全体としてコストダウンにつなげることができます。さらに、鉄材からアルミ材への材質変換も伴っているため、軽量化にもつなげることができます。

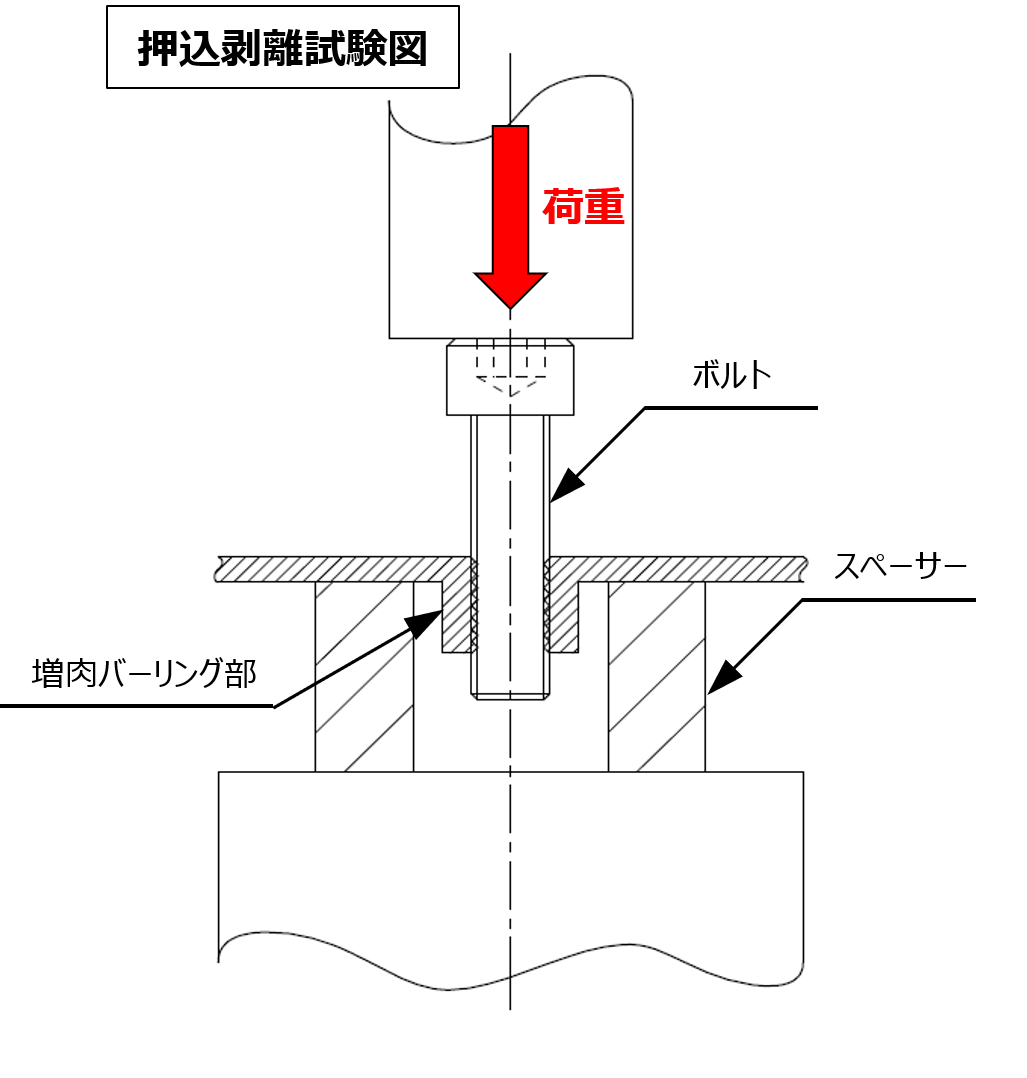

続いて、強度が問題ないかを検証するために、破壊試験(押込剥離)を実施いたしました。押込み剥離試験の概要図は下図の通りです。

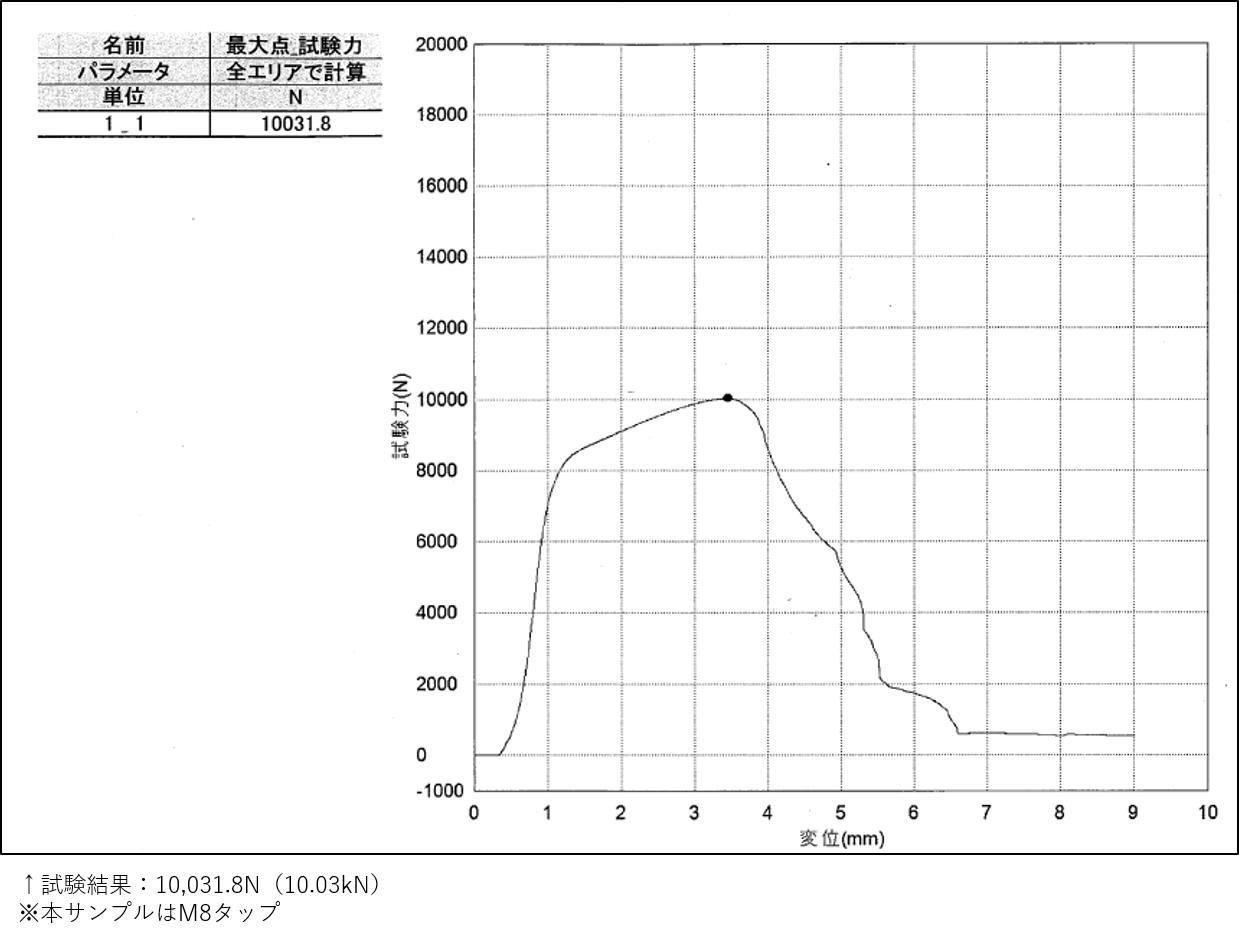

実際の数値は下記のとおりです。

比較として、溶接ナットで現在量産している製品の押込剥離強度は下記のとおりです。

溶接ナットでも強度的には問題なく、7.26kNという数値が出ていますが、増肉バーリング加工のタップでは10.03kNという数値となり、増肉バーリング加工のほうが強度が向上している数値となりました。材質が鉄材からアルミ材に変更したのにも関わらず強度が向上しているため、増肉バーリング加工という加工方法による強度向上が顕著に判明した結果となりました。

この結果をお客様にもご覧いただき、現在も溶接ナット ⇒ 増肉バーリング加工への技術提案を進めている最中です。お客様からは、「実現できたのは池田製作所さんだけです!」と大変好評価をいただいております。

>>溶接ナット ⇒ 増肉バーリング加工に工法転換して、部品点数・工程削減によるコストダウン&強度向上

現在、自動車メーカーは脱炭素経営の必要性に迫られており、その流れは弊社のような自動車部品加工メーカーにも降りてきています。そして特に自動車部品においては、溶接工程や熱処理工程による二酸化炭素の排出量削減が求められています。

そのような中で、この増肉バーリング加工は、ナット溶接という細かな溶接工程を短縮する方法です。1つ1つは小さな溶接ですが、多数個の溶接ナットを増肉バーリング加工に置き換えることができれば、その積み重ねが二酸化炭素の排出量削減にも貢献することができます。

そのため増肉バーリング加工は、コストダウンや軽量化、強度向上だけでなく、脱炭素社会への貢献という観点からも、大手自動車メーカーの方々より特に注目を集めています。

続いて、実際に当社で製作した、増肉加工の製品事例をご紹介いたします。

こちらは、CVTトランスミッション用のピストンです。

プレス加工後にゴム成形を行うので、ゴム漏れの対策も行っております。一部、増肉形状も含み、ハイテン材特有のスプリングバックや材料の異方性も考慮した板鍛造を施しています。

工程レイアウトは、ラインペーサーによる生産を考慮した工程であり、特に平面については、スプリングバック対策を取り入れながら、調整を行います。そのため、現在もラインペーサーでの一貫生産をしています。

株式会社池田製作所は、金型設計から各種プレス加工、カシメ、溶接、カチオン電着塗装、高精度検査まで、すべて社内で一貫製造する創業75年の板鍛造・プレス加工のプロフェッショナルです。

100台以上のプレス加工機に裏打ちされた設備力を背景に、板鍛造・プレス加工の試作から10万個/月

の量産までをワンストップで対応いたします。また、長年培ってきた加工ノウハウと実績にもとづく

図面段階からの設計提案も得意としており、品質向上やリードタイム短縮、コストダウンに関する各

種VA/VE提案を積極的に行っております。

増肉バーリング加工のことなら、池田製作所にお任せください。