当社では、これまでプレス加工への工法転換によりコストダウンに寄与してきました。 工法転換に必要な板鍛造、深絞り、せん断技術を駆使して、切削加工のプレス加工化によるリードタイム短縮や、複数部品の一体加工化による部品点数の削減 などによるコストダウンを実現いたします。

当社はこれまで、様々な製品の加工を通じて、板鍛造技術や、精密せん断技術、深絞り技術など、プレス加工技術を向上させてまいりました。 高度なプレス加工技術があれば、これまで切削加工で行っていた工程をプレス加工に工程変換することで、品質を落とさずにコストダウンを実現することが可能です。 当社では、切削部品の一部プレス化や全プレス加工化、2次加工の廃止などの工法転換によるコストダウン提案を行ってまいりました。 CAE解析による、成型性の検証や、最適な工程設計を通じて、確実なコストダウンを実現いたします。

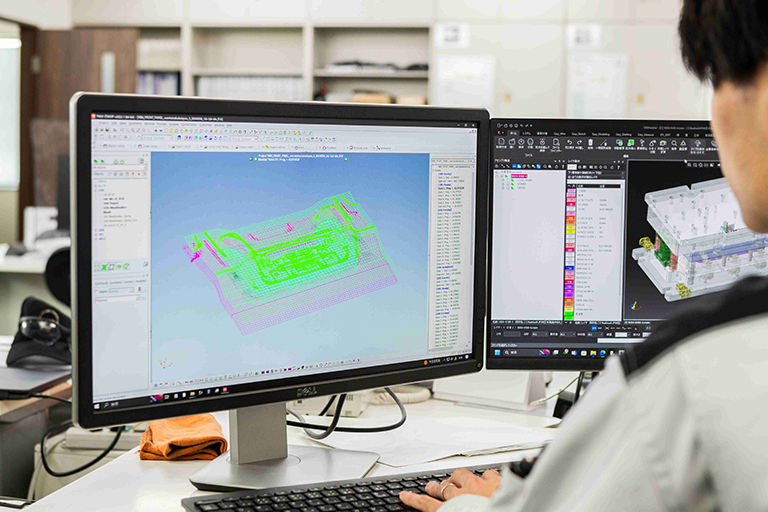

切削加工のプレス加工化や、溶接などにより複数部品で構成されていた製品の一体成形化などによる工法転換には、高度なせん断技術や鍛造技術が必要です。 当社は、板鍛造技術を強みの一つとしております。板鍛造技術では、増肉減肉加工が可能など、工法転換において非常に重要な技術となります。 この板鍛造技術を支えているのが、金型設計力と、工程設計力になります。 金型設計の際には、CAE解析を用いることで、合理的な工程設計・レイアウトを考えていきます。 金型設計力、工程設計力に裏打ちされた板鍛造技術で、プレス加工のみで、複雑な形状の成形加工が可能となり、工法転換による劇的なコストダウンを実現いたします。

当社の製造工程は、自動化されており、高効率な生産が可能です。プレス加工工程だけでなく、後工程のカシメもインライン化することで、自動化を徹底しております。自動化でリードタイムを短縮することで大幅なコストダウンをお約束します。

当社は、金型設計から、塗装・溶接、検査まですべて社内一貫体制で製作を行なっております。社内一貫体制だからこそできるスピーディーな生産ラインの立ち上げによりリードタイム短縮に寄与し、コストダウンを実現します。 社内一貫体制のため、溶接歪みを見込んで、金型にフィードバックを行うことで、スピーディーに金型設計や、量産体制の構築が可能です。また、3Dプリンターを使用して製品のモデルを作成し、品質の取り交わしをすることで、スピーディーにトライへ移行することができます。 スピーディーにトライが可能で、そのトライ時間をも短縮することで、リードタイムの短縮につながります。

当社では、プレス加工工程の自動化に加え、溶接工程も自動化しております。製造工程の自動化によりリードタイムが短縮されることで、コストダウンを実現します。 当社には、4台編成から10台編成の多数ラインペーサーがあり、RYロボット・工程内反転装置等搬送技術によるプレス加工工程の自動化、また、プレス加工後の溶接工程も投入・溶接自動化されております。それらによる、生産のさらなる省人化、効率化に繋がり、リードタイムの短縮が可能で、低コストの生産体制がございます。

当社は、材質を提案することで品質の向上をご提案いたします。 高付加価値な材質はそれだけ加工が難しい場合が多いですが、難加工材の加工ができるからこそ、材質の提案も行っております。また、多くの協力会社のネットワークから、特殊材の調達により、品質の向上のご提案をしております。

ハイテン材などの、高強度の材質を使うことで、板厚を薄くすることが可能となり、結果的に軽量化へとつながります。 当社では、ハイテン材590MPaのプレス成形加工が可能です。 ハイテン材は、その強度から、スプリングバックが大きいなど、加工の難易度が高い材質になります。 当社は、保有する設備や、プレス加工の技術により、ハイテン材が持つの加工上の課題を解決し、プレス成形を可能にしております。 また、ワレが発生し易い熱処理材のプレス加工も可能で、板厚と同じ幅のU曲げができるなどの加工技術がございます。 難加工材による品質向上のご提案なら当社にお任せ下さい。

当社では、年間1000品番の加工を行っております。その製作品の約半数を自給材で加工を行っております。 多くの製作品を自給材にて加工を行ってきたからこそ、当社には、素材メーカーとの幅広いネットワークがございます。 そのため、その幅広いネットワークを活用し、特定の加工性を上げたような特殊材の調達が可能です。 当社は、お客様の製品に最適な材質をご提案することで、お客様の製品の品質向上に寄与してきました。 例えば、絞り加工はワレが発生しやすい加工方法ですが、ワレが発生しづらく、絞り加工に適した特殊材などの提案実績がございます。