近年、EV(電気自動車)の普及によりEV用モーターを収納するモーターケースの需要が急速に高まっています。モーターケースの加工方法の一つがプレスの絞り加工です。

本記事では、モーターケースのプレス加工におけるポイントについて、モーターケースの製作実績を多数もつ「板鍛造・プレス加工技術.com」が詳しく解説します。

<目次>

モーターケース(英語:motor case)とは、モーター及びその部品を収納する筐体のことです。内部を保護するとともに、外部からの衝撃や振動を緩和する役割を果たします。多くの場合、回転するモーターを保護するために円筒形状になっています。

冒頭にも述べた通り、電気自動車の普及に伴い、モーターケースの需要が急速に高まっています。電気自動車は航続距離向上への期待から、特に軽量化ニーズが高く、薄肉化及び形状の複雑化が進んでいます。また、モーター性能を安定化・効率化するために、冷却機能が組み込まれているものも登場しています。例えば、放熱板(ヒートシンク)やウォータージャケットの取り付け等があります。

このように、さらに高性能なモーターケースを開発・量産化するべく、多くの自動車メーカーや自動車部品メーカーが、研究開発に取り組んでいます。

モーターケースを製作する際に最もよく用いられる加工方法が、プレス加工、中でも絞り加工です。

モーターケースをプレス絞り加工で製作する際は、主に以下の3つが重要なポイントとなります。

モーターケースのように絞り加工(特に高さがあるものに対しては深絞り加工)を施す製品は、SPCC、SPCD(絞り加工用)、SPCE(深絞り加工用)、SPCF(非時効性深絞り用)、SPCG(非時効性超深絞り用)など絞り性に優れた材質を使用することが多いです。

ただし、耐食性を強化するため、亜鉛メッキ鋼板を採用するケースも少なくありません。

またプレス機で成型する際は、スライドの横振れにより、仕上がり品質や精度に影響が出る場合があります。対策としては、横振れが出にくいプレス機を採用することが重要です。

そして、モーターケースにおいて特に重要な同軸度とベアリング部の精度という2つについて要求仕様を満足させられなければ、モーターの効率低下や短命化を招いてしまいます。高精度・高品質のモーターケースをプレス絞り加工で量産するためには、試作段階で、最適な金型設計・工程レイアウト検討を行うことが必要になります。

当サイトを運営する株式会社池田製作所は、プレス加工メーカーとして、主に自動車・家電向けにモーターケースを納品した実績が多数ございます。

当社がモーターケースをプレス加工する際は、ふつうのトランスファー(TRF)プレスを使用するのではなく、「金型精度よりも高い精度の成型マシン」と称され、成型中にスライドが横ブレしにくい精密成型プレス機UL-6000を使用します。これにより、仕上がり品質・精度を大幅に向上させることができます。

また、金型設計・製作を内製化しているため、薄肉で複雑なモーターケースの形状を実現したり、CAE解析を駆使して、ベアリング部の内径寸法公差±0.015を満足させる金型を設計することが可能です。

当社が過去に製作したモーターケースの事例をご紹介いたします。

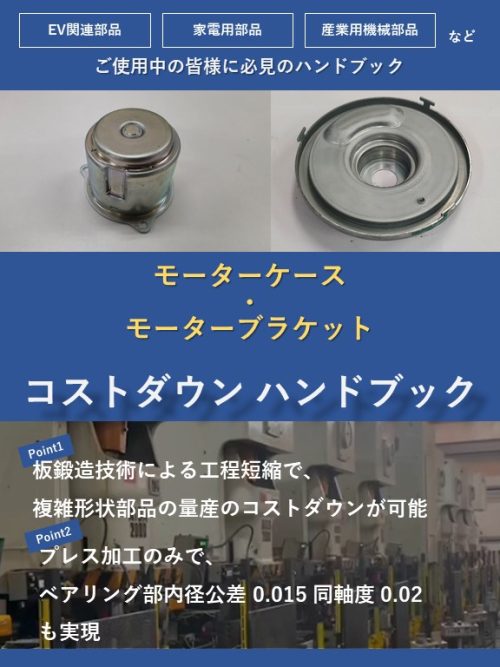

板鍛造・プレス加工技術によるモーターケース・モーターブラケットのコストダウンのポイントをまとめた技術ハンドブックをご用意しております。 無料でダウンロードいただけますので、ぜひご活用ください。

モーターケースのプレス加工なら、池田製作所にお任せください。