近年は人手不足や作業環境の改善ニーズが強く、溶接工程も自動化が進んでいます。溶接の自動化には大きく2種類ありますが、自動溶接にはいくつかポイントがあります。

実際に当社では、プレス部品の溶接工程を自動化・省人化する取り組みを行っています。従来は4台の溶接機を6人(昼勤3人+夜勤3人)で操作していた溶接ラインを、自動溶接ライン1台を2人(昼勤1人+夜勤1人)で回すワンオペラインに改善し、大幅な省人化&溶接工程の自動化を実現した事例もございます。

ここでは溶接の自動化によるメリットから、自動溶接の種類、当サイトを運営する池田製作所ならではのプレス部品溶接の自動化における特徴、当社自慢の自動プロジェクション溶接ライン、そして実際に当社で製作したプレス&溶接の製品事例まで、まとめてご紹介いたします。

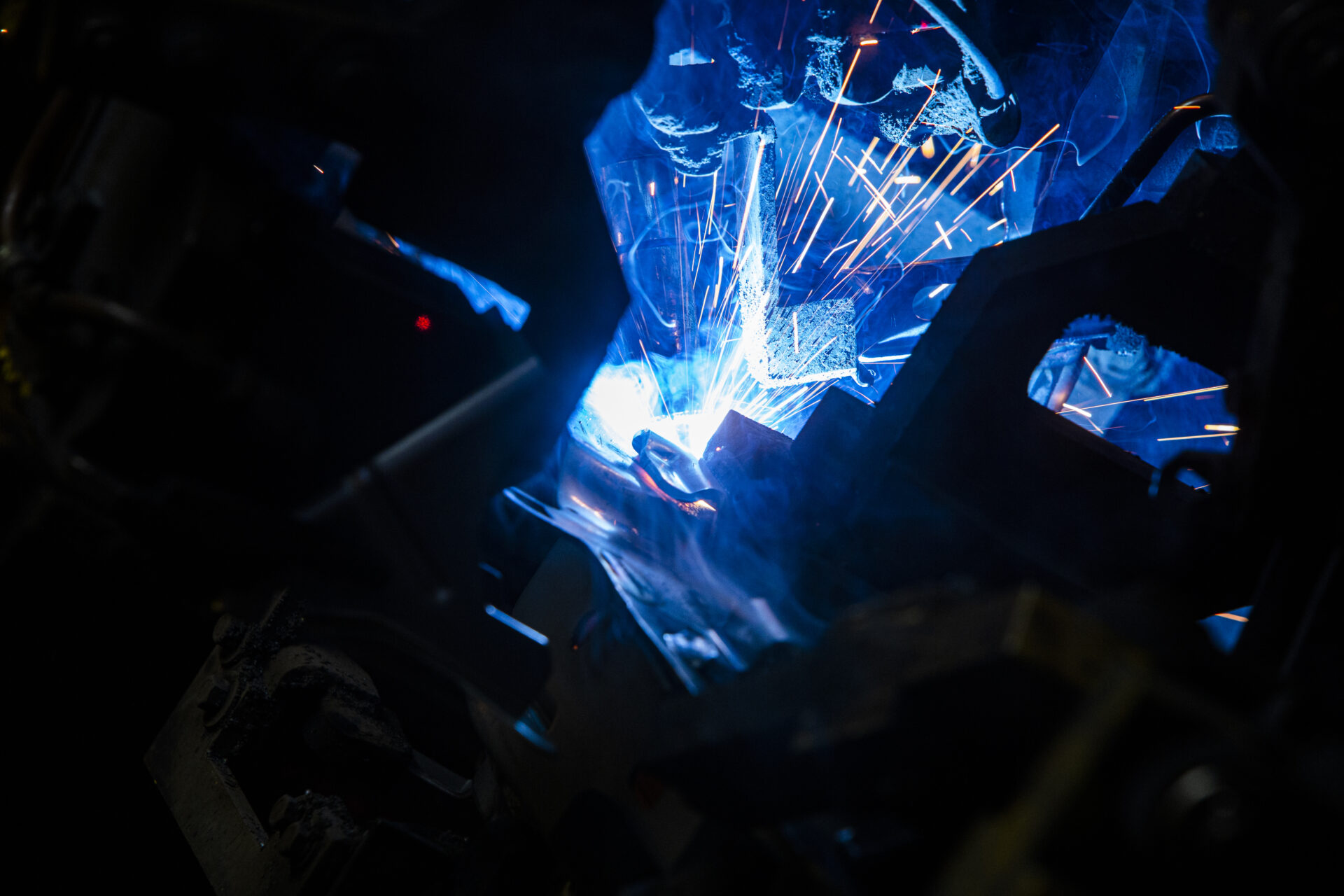

溶接は、主に作業者による手動溶接と、装置やロボットを用いた自動溶接に分類されます。特に自動車や産業機器等の数量が多い製品については、溶接工程が手溶接から半自動へ、そして自動溶接へと変化していきました。

溶接の自動化によるメリットは、下記の通りです。

溶接の自動化による最も大きなメリットは効率化ですが、人とロボット機器で比較すると、溶接環境も大きな違いとして挙げられます。溶接は「危険」「きつい」「汚い」という3K職場で、さらに溶接時にはヒュームという有害な金属酸化物も発生します。そのため溶接工程を長時間行うと「じん肺」という肺の機能が低下する病気にもつながる恐れがあります。

一方、溶接を自動化することで作業者はヒュームを気にすることなく、操作するのみで溶接作業をすることができます。

自動溶接については、自動機による溶接と、ロボットによる溶接と、大きく2種類あります。

自動溶接では、工場内のラインで溶接を連続的に行うことができます。しかし溶接ラインでは、溶接方向が水平、下向き、横向きという形で限定されてしまい、そのため溶接ビード形状が直線的な溶接のみに限られてしまうのがデメリットとして挙げられます。

上記のような制限を解決したのが、ロボット溶接です。溶接ロボットには、下記の様なメリットがあります。

一方で、ロボット溶接には下記の様なデメリットもあります。

このように自動溶接にもメリット・デメリットがあるため、適切な溶接工程の設計が必要となります。

当サイトを運営する株式会社池田製作所は、様々なプレス加工に対応しておりますが、プレス加工だけでなくプレス部品の溶接組立まで対応しております。そんな池田製作所だからこそのプレス部品溶接の自動化に関する特徴は下記の通りです。

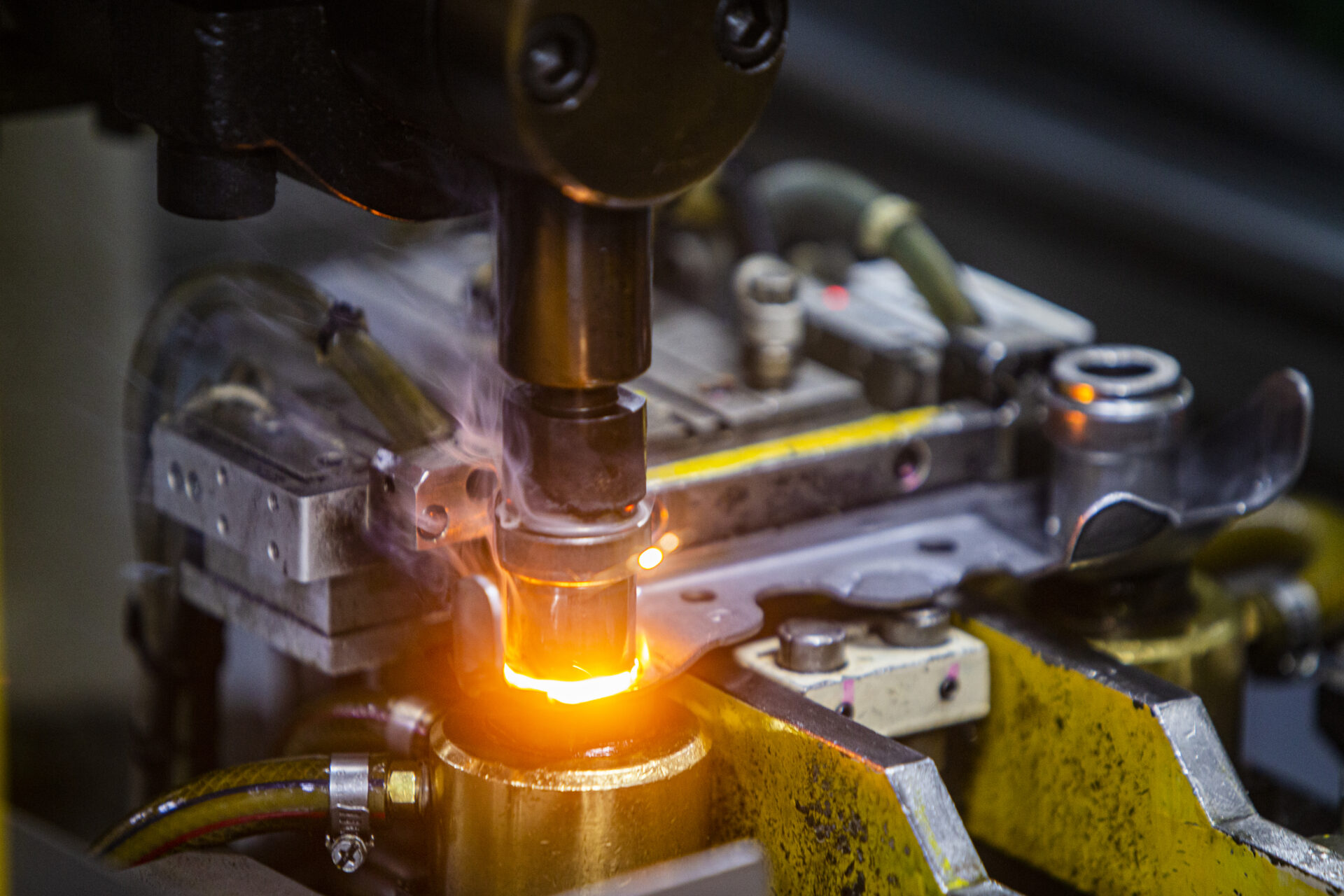

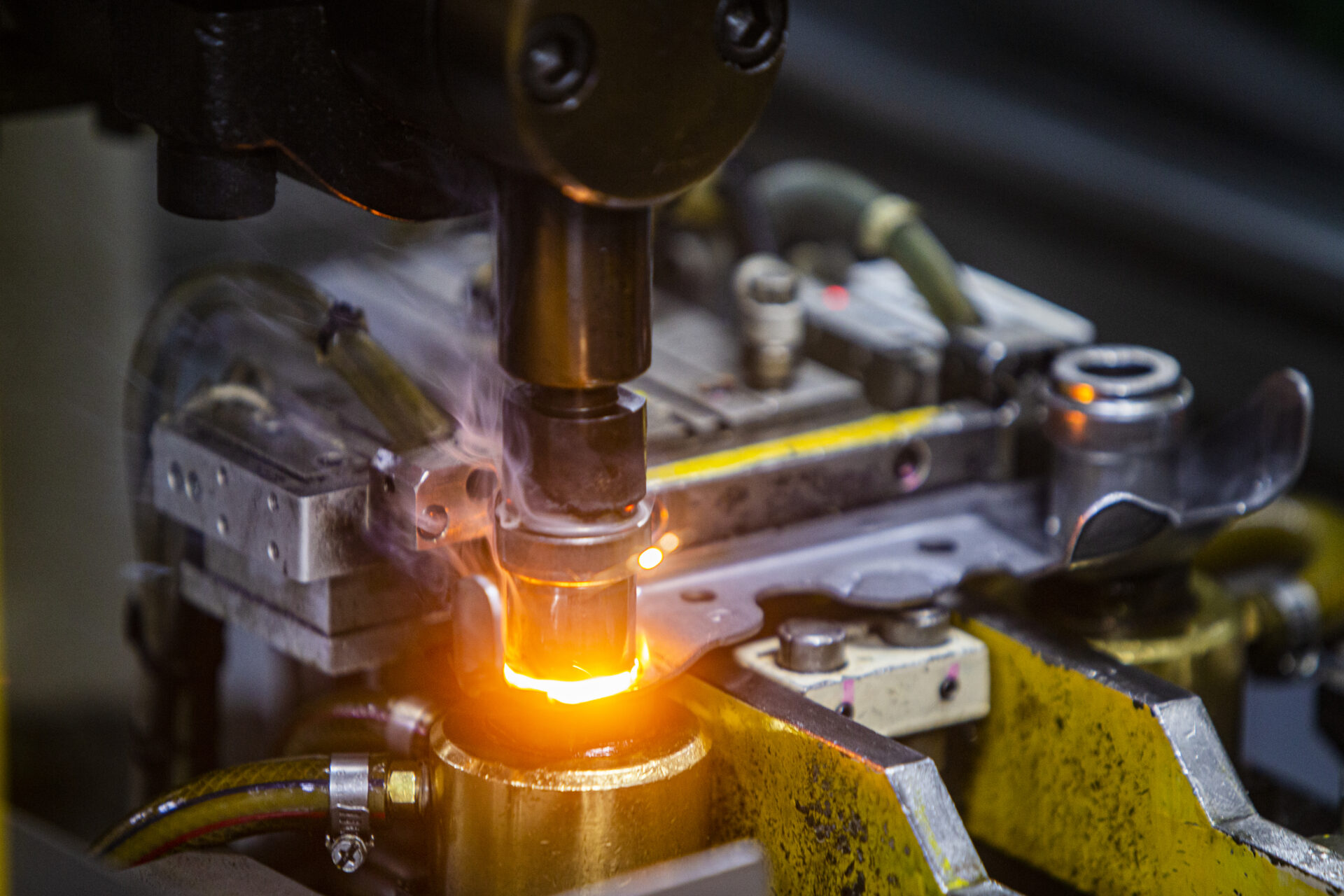

当社では、プロジェクション溶接、スポット溶接、ナット溶接、CO₂溶接(CS溶接)というラインナップで多種多様な溶接に対応しております。お客様の部品の使用用途によって、プレス部品の材質も、プレス加工方法も様々です。そして溶接にも同様のことが言えます。当社では、お客様が最も必要とする要求仕様を満たすことができる溶接方法についてご提案もいたします。

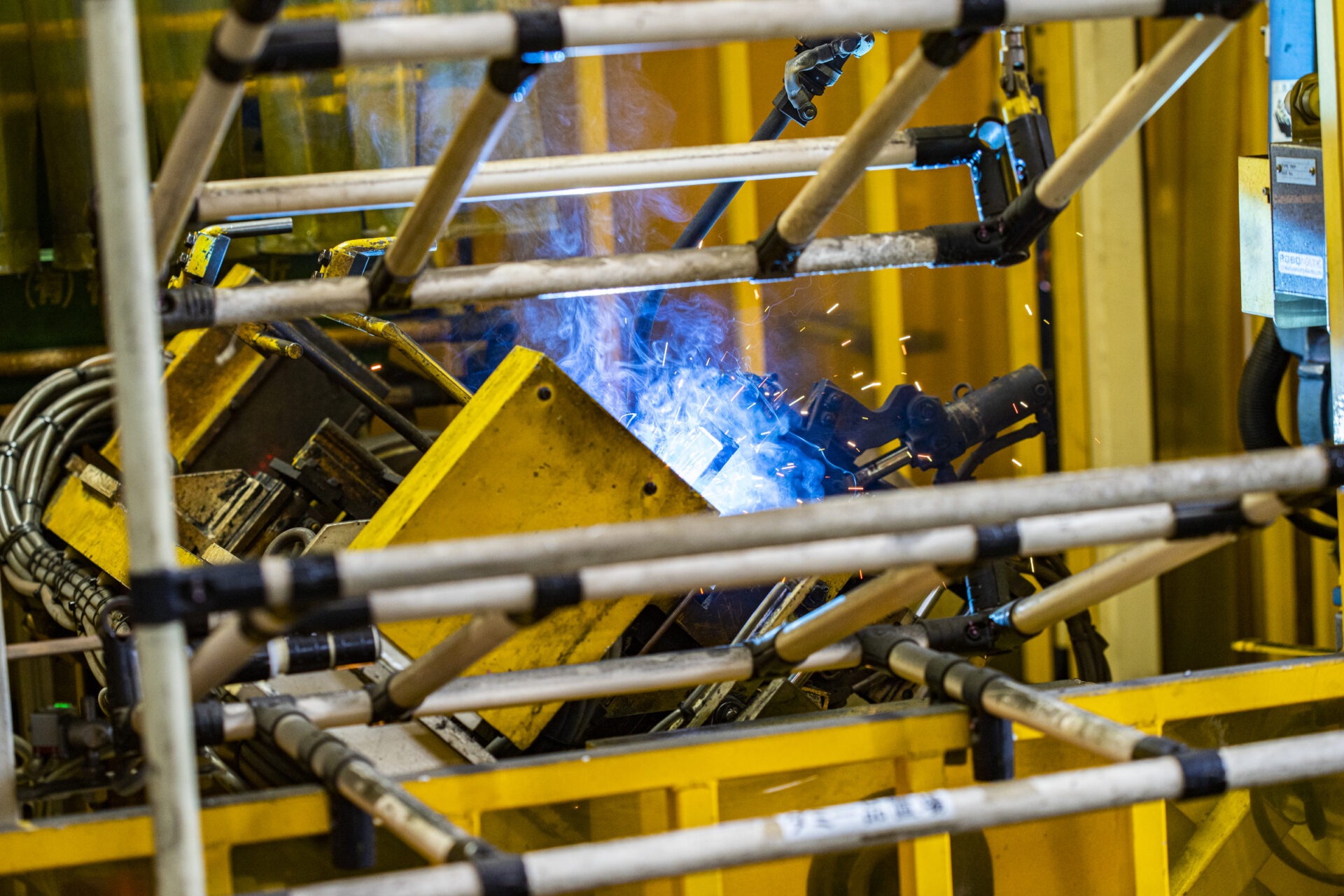

当社では、合計17台もの溶接ロボットを保有しています。溶接ロボットの種類も、ダイヘン、パナソニック、安川電機という主要メーカー製の溶接ロボットを保有しており、メーカーごとの特徴も踏まえた上で、最適な溶接ロボットの選定もいたします。

また当社の溶接ロボットによるアーク溶接では、2台同時のロボット溶接も可能です。2台同時に溶接を行うことで、溶接工程の自動化だけでなく、大幅な生産性向上にもつながります。

実際に当社であった事例として、既存の手動溶接では2人1.5直で稼働する溶接ラインが、2台の溶接ロボットによって1人1直で回る溶接ラインとなり、大幅な生産性改善につなげることができました。

溶接の自動化は、ただ設備を入れればいいというものではありません。溶接工程を自動化するには、自動装置やロボットを操作し、適切な条件設定をする必要があります。

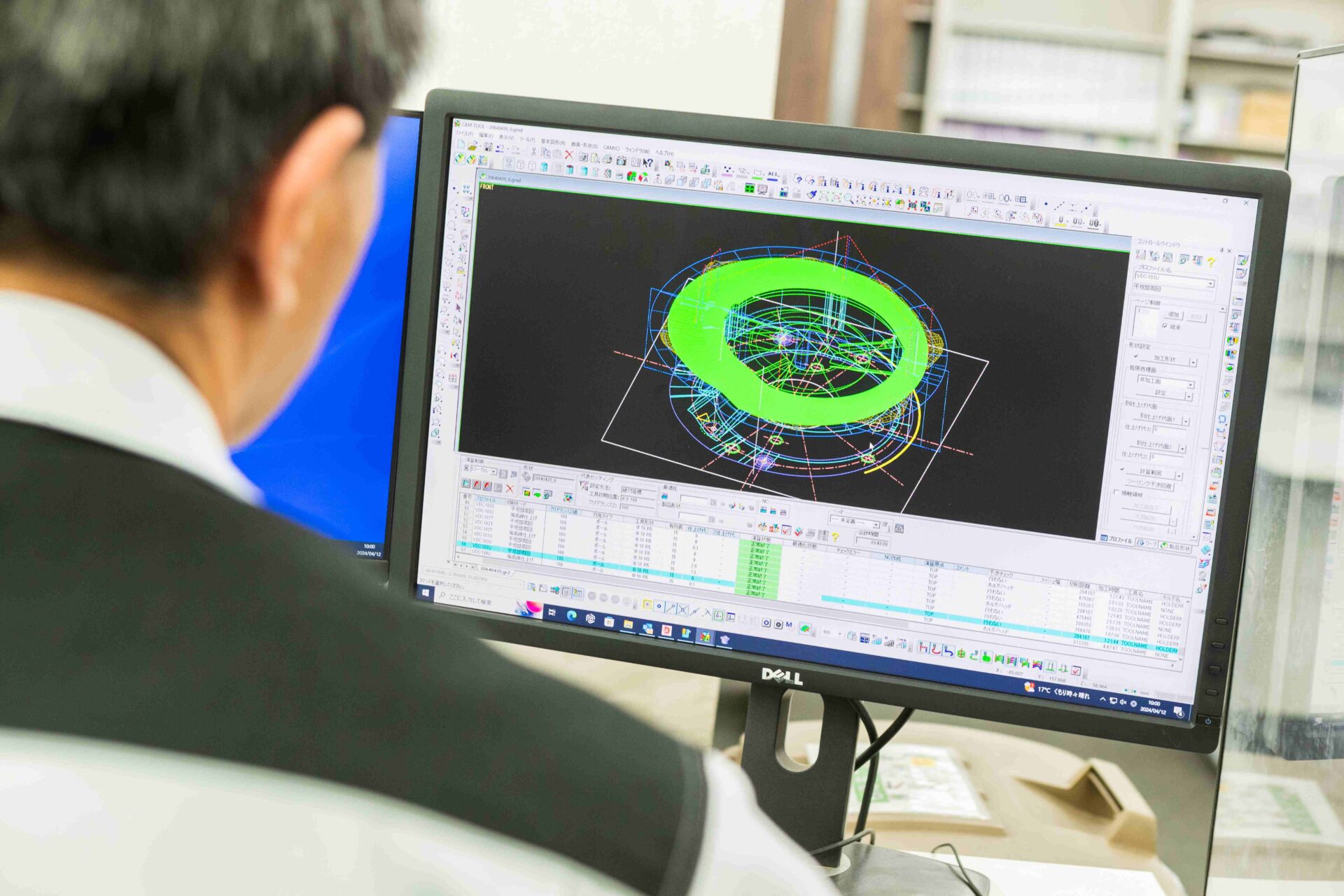

当社では、溶接ロボットへ適切なティーチングを行い、プログラム設計も行うことができるエンジニアスタッフが多数在籍しています。エンジニアスタッフが社内に在籍していることで、スムーズなロボット溶接ラインの立ち上げから、万が一のトラブルシューティングまで、いち早く対応することができます。

また、抵抗溶接(スポット溶接、プロジェクション溶接)の三大条件である、加圧力、電流、通電時間などの条件設定については、製品要求事項に見合う適正条件を設定する必要があります。当社では、プレス部品の溶接組立実績を数多く保有している、経験を積んだ熟練溶接工も多数在籍しております。ベテラン溶接工による最適な条件によって、当社の溶接工程は高い品質レベルを維持することができます。

ベテランスタッフとエンジニアスタッフが協力して、適切な溶接条件の設定をすることができるのが、当社ならではの自動溶接です。

溶接工程では、どうしても高い温度領域が発生するため、熱による歪みが生じてしまいます。熱による歪みが発生すると、精度高くプレス加工した製品の寸法公差が外れてしまうリスクも生じます。

しかし当社では、溶接工程はもちろんのこと、プレス金型の設計・製作からプレス加工、最終検査までワンストップで対応しております。そのため、溶接工程での熱ひずみを考慮して、事前にフィードバックしたプレス加工部品の設計を行うことができます。このフィードバック設計によって、当社では高品質なプレス加工品・組立部品をお客様にお届けすることができるのです。

溶接工程を自動化する際は、基本的に量産生産を目的としています。そして量産生産が目的となった溶接では、溶接治具は必要不可欠な存在となります。

当社では、溶接治具や電極についても、設計・製作をすべて内製化しております。いち早く溶接ラインを立ち上げるために、当社では溶接治具を内製することで、細かな微調整にも対応可能な生産体制を取っています。

そして当社では、プレス加工品の組立について、溶接だけでなくカシメ加工にも対応しております。そのため当社では、お客様の製品の特性や使用環境に応じて、適切な組立方法のご提案もいたします。コストや納期、必要強度によっては、溶接よりもカシメの方が適した場合もございます。そのようなケースでは、当社ではカシメによるプレス加工品の組立をご提案の上、最適な工程設計をいたします。

当社のプレス加工品の溶接自動化において、最大の特徴が「自動プロジェクション溶接ライン」に詰まっています。詳細は下記の動画をご覧ください。

動画でも解説している通り、

Before: 4台の溶接機 & 6人(昼勤3人+夜勤3人) による溶接ライン

After: 1ライン & 2人(昼勤1人+夜勤1人) のワンオペライン

という形でに省人化することができました。様々な苦節もありましたが、繰り返し社内改善を実施する中で、自動投入・自動払い出しを行う自動機を設計・製作いたしました。これにより、プロジェクション溶接ラインを自動化することができました。

当社ではラインペーサープレス加工を得意としておりますが、その特徴としてプレス間搬送ラインの設計・構築技術があげられます。抜き・曲げ・絞り加工された複雑な形状のプレス部品を、プレス機間の搬送をするための技術力こそが、当社の強みです。そして、その搬送ラインの設計技術を活かしたのが、上記の自動プロジェクション溶接ラインです。この搬送設計技術によって、1人の作業者による製品の搬入・搬出のみの作業でまわるワンオペラインを構築することができました。

当サイトを運営する株式会社池田製作所では、自動車部品メーカーとして、SPFC590等のハイテン材やSPCE、SPCC、ステンレス、亜鉛メッキ鋼板など様々な素材のプレス加工品を数多くを生産しております。そして、お客様で当社製品を含めた溶接組立工程を担っているケースが多くなっています。

しかし、そうしたセットメーカーの方々には、「溶接工程もアウトソーシングしたい」「自社と同等レベルで溶接組立工程を行うことができるサプライヤーを探している」というお悩みや考えをお持ちの方もいらっしゃいます。

当社では、実際にお客様の溶接工程を当社内で担った事例もございます。そして当社で溶接ラインの設計・開発を行い、高い品質レベルで溶接工程を自動化した結果、「ロボット溶接機や自動溶接ラインごと売ってほしい!」というご依頼までいただきました。

当社では、お客様の溶接工程を内製化するお手伝いも行っております。プレス部品の溶接を行っているけど、もっと効率化して生産性を向上させたい、高い品質精度でプレス加工から溶接組立までお願いしたい、溶接工程を自動化・省人化して改善したい、とお考えの方は、ぜひお気軽に池田製作所までご相談ください。

当社では、合計17台もの多軸溶接ロボットを保有しており、プレス後の部品の溶接までワンストップ対応しております。

| 機械名 | 型式 | メーカー | 台数 |

|---|---|---|---|

| 溶接ロボット | AXMV61-NJFN | ダイヘン | 1 |

| CO2溶接ロボット | NB42-NJFN | ダイヘン | 1 |

| 溶接ロボット | NB61-CJFN | ダイヘン | 1 |

| 溶接ロボット | NV81-NJFN | ダイヘン | 1 |

| 溶接ロボット | YA-1FMR81 | パナソニック | 1 |

| 溶接ロボット | YA-1KMR61 | パナソニック | 1 |

| 溶接ロボット | YA-1NAR61 | パナソニック | 2 |

| 溶接ロボット | YA-1QMR61T00 | パナソニック | 6 |

| アーク溶接ロボット | YR-1-06VXH12-A01 | 安川電機 | 1 |

| アーク溶接ロボット | YR-MA01400-A000 | 安川電機 | 2 |

その他にも、各種抵抗溶接機を多数保有しており、プレス部品後の溶接を含めた組立アセンブリ工程まで請け負っております。

| 機械名 | 型式 | メーカー | 台数 |

|---|---|---|---|

| 抵抗溶接機 | P-11A-17294-64912 | オリジン電気 | 1 |

| 抵抗溶接機 | P01-250A4S | ナストーア | 1 |

| 抵抗溶接機 | PO-1002AS | ナストーア | 1 |

| スポット抵抗溶接機 | YR-350CHAT00 | パナソニック | 3 |

| スポット抵抗溶接機 | YR-350CHAT0A | パナソニック | 1 |

| スポット抵抗溶接機 | YR-1000JA2 | パナソニック | 1 |

| スポット抵抗溶接機 | YR-350-SB2 | パナソニック | 1 |

| スポット抵抗溶接機 | YR-350-SM2 | パナソニック | 1 |

| スポット抵抗溶接機 | YR-350SM2K10 | パナソニック | 1 |

| スポット抵抗溶接機 | YR-500 | パナソニック | 4 |

| スポット抵抗溶接機 | YR-800 | パナソニック | 1 |

| 抵抗溶接機 | A3M0040 | 曙エンジニアリング | 1 |

| 抵抗溶接機 | MPW | 大阪電気 | 2 |

| 抵抗溶接機 | OSE-25 | 大住産業 | 1 |

| 抵抗溶接機 | S1-6-354 | 中央製作所 | 1 |

| 抵抗溶接機 | S1-6-355 | 中央製作所 | 1 |

| 抵抗溶接機 | S2-6-354 | 中央製作所 | 1 |

| 抵抗溶接機 | SP1-10-110 | 中央製作所 | 4 |

| 抵抗溶接機 | SP2-15-175 | 中央製作所 | 2 |

| 抵抗溶接機 | V-2-35 | 中央製作所 | 1 |

| 抵抗溶接機 | PO-150A2S | 電元社トーア | 1 |

| 抵抗溶接機 | POA1-100A4 | 電元社トーア | 2 |

| 抵抗溶接機 | SH-1054 | 木村電溶 | 2 |

| 抵抗溶接機 | SV-5070 | 木村電溶 | 1 |

| スポット抵抗溶接機 | SV-5071 | 木村電溶 | 1 |

| 抵抗溶接機 | SV-7061 | 木村電溶 | 1 |

| 抵抗溶接機 | TWD-2017 (三相整流式) | 木村電溶 | 1 |

続いて、実際に当社で製作した、プレス&溶接の製品事例をご紹介いたします。

こちらは、トラムブレーキのリーデングシューとトレーリングシューを固定するバックプレートです。

成型荷重が大きいので、鍛造用プレスにて対応いたしました。寸法公差・防錆性など要求スペックが厳しい重要保安部品として生産しております。

こちらは溶接タイプのステアリング用チルトです。ラインペーサーで製作した複数のプレス部品を、溶接組立して一体化しました。

このチルト部品の使用方法に基づく管理方法として、溶接後の足幅を図面上の公差範囲内に抑えることが必要でした。そのために当社では、独自の対策方法を行いながら、寸法を維持管理を継続して、お客様の期待値に応えております。またステアリング穴の位置については、相手物との兼ね合いも考慮した重要項目で、こちらも維持管理が特に難しい内容でした。

こちらは、エンジンマウントです。

防振ゴム成形での寸法要求が厳しい場合、プレス品での精度とASSY後での変化具合を考慮しながら製造した点がポイントになります。また、φ82.2部については、内径だけでなくバーリング形状にも高い精度が要求されていました。

こちらは、自動車のシート用ブラケットです。

製品サイズが大きいため加工可能なプレス加工機(ラインペーサー等)が限られます。そのため当社では、金型製作時からワーク搬送についても検討しており、搬送部品を自社製作しています。

そのため、本来難易度の高い製品ではありますが、加工・搬送いずれも問題無く対応いたしました。プレス工程ではラインペーサー加工で完結させ、3点子部品を溶接して完成となります。

こちらはプロペラシャフトと共に使用されるセンターベアリングと呼ばれる部品です。プロペラシャフトとは、自動車部品の中でも主に4WD車やFR車にて採用され、車体中央を前後に走る、変速機からデファレンシャルギア(デフ)に動力を伝達するための回転軸です。そしてこのプロペラシャフトを支えるための軸受部品が、センターベアリングです。

当社ではプレス&溶接を一貫して担い生産を行うことが可能なので、本製品においては2部品をプレスで作製し、社内でスポット溶接を行いました。リンクの加工方法には、パイプカットからプレス工法に変更し、プレス・溶接時、リングの径と真円度の寸法保証に工夫して工程設計しています。

こちらは、パーキングブレーキ(サイドブレーキ)用のバックプレートコンプです。こちらの製品には、ラインペーサーと単発の2種類のプレス加工後に、溶接、カチオン塗装という多工程が必要になります。またこちらのバックプレートコンプは別の製品とアセンブリされますが、本製品以外のASSY部品についても一貫生産可能な点が、当社の強みです。

こちらは、マスタパワー用ブースターボディです。内径の板厚と形状を図面通り満足するため、成型工程を工夫して設計しております。ラインペーサーによりプレス加工後、カチオン塗装して納品いたしました。

完成品は真空のため、各部品は絞り成型・カシメ・溶接後の気密性の検査も重要管理項目として重点管理しております。

こちらはショックアブソーバー用アッパースプリングシートで、スプリングの動きを抑制するショックアブソーバー向けに使用されます。

当社ではこちらのシート部品に対し、アッパーを300tのトランスファープレスにて成型加工しております。 天井部の成型は、バルジ成型・カム成型にて対応しております。プレス加工後、シートをスポット溶接にてアッパーと溶接してから、カチオン塗装を施した上で納品いたしました。

株式会社池田製作所は、金型設計から各種プレス加工、カシメ、溶接、カチオン電着塗装、高精度検査まで、すべて社内で一貫製造する創業75年の板鍛造・プレス加工のプロフェッショナルです。

100台以上のプレス加工機に裏打ちされた設備力を背景に、板鍛造・プレス加工の試作から10万個/月

の量産までをワンストップで対応いたします。また、長年培ってきた加工ノウハウと実績にもとづく

図面段階からの設計提案も得意としており、品質向上やリードタイム短縮、コストダウンに関する各

種VA/VE提案を積極的に行っております。

プレス部品の溶接のことなら、池田製作所にお任せください。