CAE解析や精密成型プレス機を駆使しながら、最適な工法で高精度な深絞りプレス加工を行います。ベアリング圧入部の寸法公差や品質精度が厳しい、自動車・家電向けモーターケースのプレス加工のことならお任せください。

深絞りプレス加工が必要なモーターケースの量産でお悩みの方から、このようなご相談をいただいております。

1営業日以内に、担当者より折り返しご連絡いたします。些細なお困りごとでも、お気軽にご相談ください。

お客様の設計図面やご要望に合わせた、最適な技術提案を行い、すべて社内で一貫製造対応いたします。

精密モーターケースの量産プレス加工の実績多数ございます!

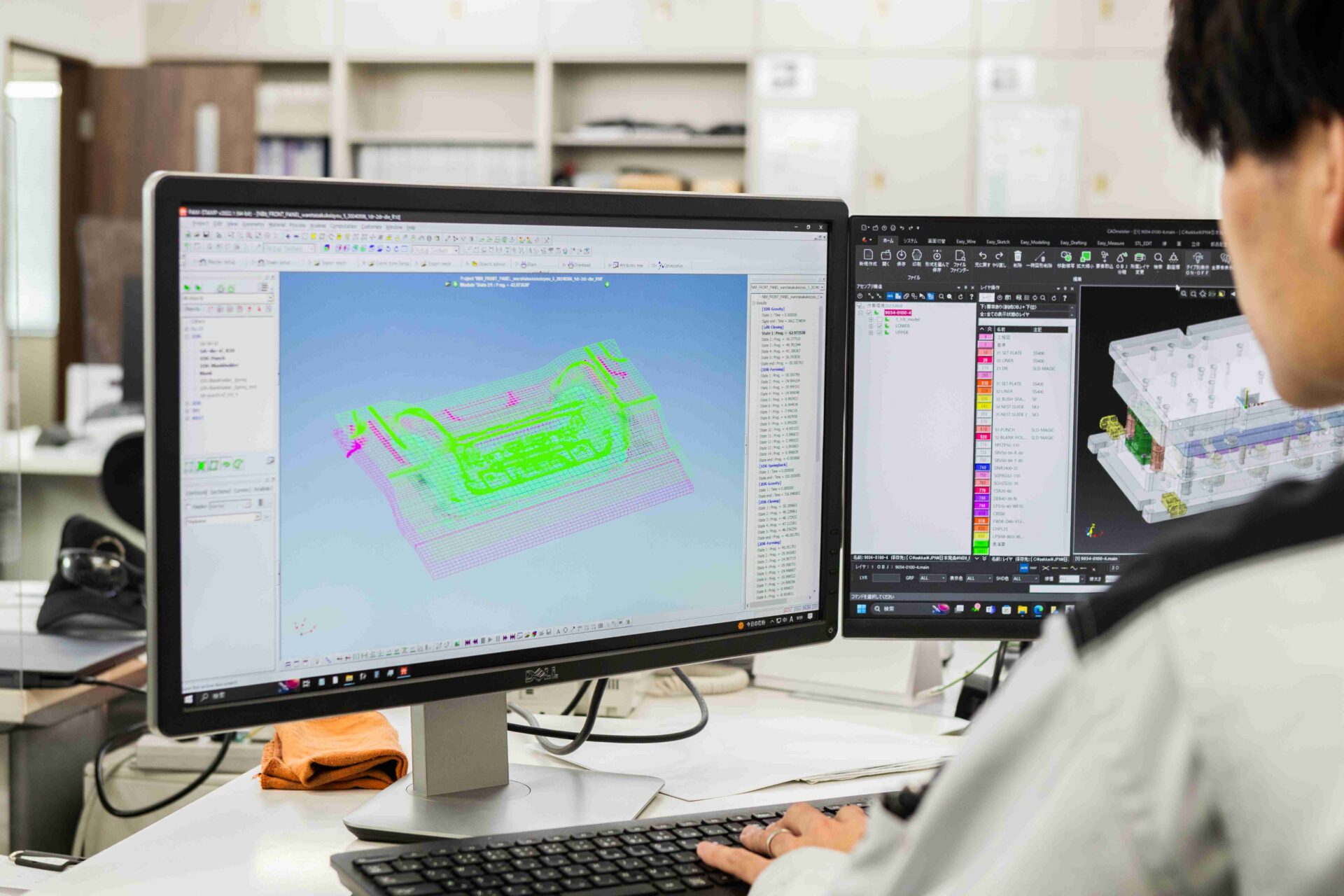

CAE解析&精密成型プレス機で、モーターケースの精密深絞りプレス加工を実現!

金型設計・製作から試作プレス加工、量産生産まで、ワンストップ対応!

株式会社池田製作所は、創業70年以上の歴史を持ち、プレス加工業者としての技術を磨いてきました。当社の培ってきた技術を用いて、お客様の持つ困難な課題を解決することにより、大手企業に選ばれ続けてきました。モーターケースについては、主に自動車・家電向けに納品した実績が多数ございます。 現在は、自動車の電動化・自動運転化のトレンドから、自動車部品には、品質や精度、形状などが従来よりも厳しい基準が求められるようになっております。

例えば、ベアリングが圧入される箇所の内径寸法公差はレンジで0.015以内であったり、圧入部のキズや打痕についても高いレベルが要求され、また亜鉛メッキ鋼板の場合はメッキ剥がれの要因になってしまう「しごき加工」は避けるなど、細心の注意を払いつつ、高精度なプレス加工をする必要があります。

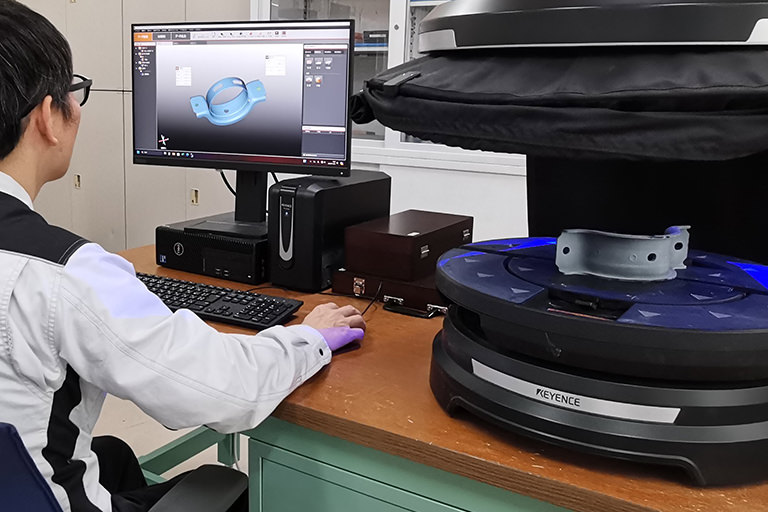

池田製作所では、CAEによる解析シミュレーションに加え、豊富な検査設備、3Dプリンターを駆使し、スピーディーに最適な工程設計を行います。 まず、CAEによる解析シミュレーションで、最適な工程設計を行います。そして、3Dプリンターを用いて製品の模型を製作し形状等を確認しながら金型・搬送装置・溶接治具の設計、及び製作を行います。加えて、非接触型の3次元測定器、重ね合わせ検証が可能な3Dスキャナ式の3次元測定器による計測を通して、改善の検討をスピーディーに行うことで、低コストで、生産性の高い量産ライン立ち上げを致します。

また、当社保有の設備は、豊富なラインナップとなっており、様々な形状のモーターケースへの対応を可能としております。 当社のロボットラインには、4台編成から10台編成のラインの中で630tの冷間鍛造プレス機が組み込まれているものがあります。また、精密成形プレス機も保有しており、複雑形状で薄肉のモーターケースにも対応可能な設備がそろっております。 順送プレス加工、トランスファープレス加工、ラインペーサーなどの加工設備を駆使して、モーターケースの精密深絞りプレス加工を実現いたします。

当社は、金型設計から加工、後工程から検査まで社内一貫生産体制にて製造を行っております。そのため、試作、金型・搬送治具・溶接治具の設計・製作、溶接、加工、検査など、様々な分野の技術を自社で揃えています。

モーターケースの試作については、当社では150~400tのプレス加工機をトライ用に保有しております。そのため、試作品であれば、社内にて実際にプレス加工して形状確認をすることができ、数百個程度の試作対応が可能。また形状確認のみだけでなく、量産製造になった際の想定されるトラブルや課題を洗い出すことで、量産性評価まで実施いたします。

当社は、ただお客様の製品を量産するだけではなく、 「より生産効率高く生産ができないか 」 「よりコストを低く抑えられないか」 ということをお客様の立場で考え、設計から、製造工程のご提案しております。

1営業日以内に、担当者より折り返しご連絡いたします。些細なお困りごとでも、お気軽にご相談ください。

お客様の設計図面やご要望に合わせた、最適な技術提案を行い、すべて社内で一貫製造対応いたします。

当社は、プレス加工だけでなく、金型の設計から、溶接・カシメ・塗装などの2次加工、検査まで社内にて一貫して対応しております。 社内一貫体制だからこそ、様々な技術を掛け合わせ、板鍛造や深絞りなど高度なプレス加工を低コストにて提供をしております。

当社では、これまでプレス加工への工法転換によりコストダウンに寄与してきました。工法転換に必要な板鍛造、深絞り、せん断技術を駆使して、切削加工のプレス加工化によるリードタイム短縮や、複数部品の一体加工化による部品点数の削減などによるコストダウンを実現いたします。

当社は、安心感を与えるために、品質保証は特に重要視しております。多様な測定機器を保有しており、ミクロン台までの品質管理が可能です。時には、測定方法をご提案し、お客様先との測定整合も可能です。

試作から量産まで、お見積りをご希望の際は、まずはご相談ください。簡単な技術相談から工場見学、図面をもとにしたお見積りまで、すべて丁寧に対応させていただきます。

お客様の現状の課題やご要望をヒヤリングさせていただくため、現地訪問もしくはオンラインにてお打ち合わせを実施させていただきます。仕様だけではなく、納期やご予算など、様々な面でのご要望をお聞かせください。ヒアリング、お打ち合わせの結果を踏まえて、お客様に最適なご提案をさせていただきます。

仕様やロット数の確定後、お見積書を提出させていただきます。形状や加工方法、素材の選定などのVA/VE提案も行っております。

お見積書にご同意いただきましたら、ご注文書を送付ください。

図面・打ち合わせ内容に沿って、製作いたします。試作・量産どちらも納期通りに生産管理を行い、高精度な検査・測定部門を通して、安心してご利用いただける高品質部品をお届けいたします。

製品にもよりますが、当社では0.2㎜が多いです。

板鍛造と通常の鍛造の主な違いは、使用される原材料と部品の形状です。通常の鍛造では、金属の塊や棒状の材料が熱され、ハンマーやプレスを使用して形状を加工します。これに対して、板鍛造では平らな金属板が使用され、その板を熱して所望の形状に鍛造されます。つまり、板鍛造は平らな板材を加工し、複雑な形状の部品を生産する特殊な鍛造プロセスであり、通常の鍛造と比べて幾何学的に複雑な部品を作成するのに適しています。

金型の保管管理には以下のような方法が一般的に使用されます:1) 金型の識別とラベリング、2) 金型の適切な保管場所と保護カバーの使用、3) 定期的な点検とメンテナンススケジュールの設定、4) 金型の履歴やメンテナンス記録の管理、5) 金型の追跡システムの導入。これにより、金型の状態を維持し、劣化や損傷を防ぎながら、金型寿命を最大限に延ばすことができます。

はい、部品作製だけでも可能です。別途ご相談ください。

製品の材質、板厚、大きさにもよりますが、左右非対称製品の2個取での生産も可能です。

サーボプレスの使用により、ラインタクト(生産ラインの連続的な作業進行)には以下のような影響が考えられます:高速化と制御精度向上による生産効率の向上、切り替え時間の短縮、多機能性による複数工程の統合。これにより、生産ラインのタクトタイムや柔軟性が向上し、生産性や品質の改善が期待されます。ただし、設定やメンテナンスに適切な配慮が必要であり、ラインの最適化と調整が重要です。

1947年の創業以来、物づくりの喜びを糧としてきました。

長年の蓄積された高度な技術は伝承され現在に至っています。

それらの技術力、最新鋭の設備、管理手法を基に自動車部品業界に加え、アメリカ、タイ、中国に生産 拠点を創りました。

日本を中心にアメリカ・タイ・中国の4拠点の相乗効果によりグループ内のレベルアップを図ります。

今後も安全、品質、コスト、納期、環境を重視し世の中に必要とされる企業を目指します。

| 会社名 | 株式会社池田製作所 |

|---|---|

| 代表者 | 池田剛一 |

| 設立 | 昭和22年3月(1947年3月) |

| 資本金 | 4,800万円(池田グループ全体 約21億円) |

| 売上高 | 2021.2月期 59.5億円(池田グループ全体 約117億円) |

| 従業員 |

326名 (正社員:198名、契約・パート社員・研修生:128名) ※池田グループ全体 807名 ※2021.10月末現在 |

| 事業内容 | 自動車部品の製造・販売、金型設計・製作・販売 |

| 国内拠点 |

本社・本社工場 〒373-0847 群馬県太田市西新町135-3 TEL 0276-31-3131 FAX 0276-31-3136 |

| 国際認証 | ISO 9001:2015 (2017年11月20日) |

1営業日以内に、担当者より折り返しご連絡いたします。些細なお困りごとでも、お気軽にご相談ください。

お客様の設計図面やご要望に合わせた、最適な技術提案を行い、すべて社内で一貫製造対応いたします。

板鍛造・プレス加工技術.comでは、他社ではできない独自技術を保有しております。

そんな当社だからこそできる技術サービスをご紹介いたします!

CAE解析や精密成型プレス機を駆使しながら、最適な工法で高精度な深絞りプレス加工を行います。ベアリング圧入部の寸法公差や品質精度が厳しい、自動車・家電向けモーターケースのプレス加工のことならお任せください。

「こんな形状でもプレス加工できるの?」にお答えいたします。3Dプリンターでのサンプルをもとにした工程設計からトライプレスを行い、想いを形に変えてみせます。

切削加工等の機械加工から板鍛造・プレスに工法変換することで、大幅なコストダウン&リードタイム短縮を実現いたします!

お客様からも非常に評価が高い、当社の高精度検査・測定体制。測定検査から製造工程へのフィードバックをすることで、高精度プレス加工をいたします。